Uma das preocupações do controle de qualidade é a adequação dos processos para atender às normas e legislações vigentes e garantir a qualidade dos produtos oferecidos aos clientes. Como deve ser feita esta adequação? Quais os pontos que serão fiscalizados?

No Brasil, as Boas Práticas de Fabricação são regulamentadas por dois órgãos: o Ministério da Agricultura, Pecuária e Abastecimento (MAPA) e pelo Ministério da Saúde (MS), por meio da Agência Nacional de Vigilância Sanitária (ANVISA).

Veja algumas legislações que tratam das Boas Práticas de Fabricação:

- RDC n°. 275, de 21 de outubro de 2002 (ANVISA);

- Portaria SVS/MS n°. 326, de 30 de julho de 1997 (ANVISA);

- Portaria MS n°. 1428, de 26 de novembro de 1993 (ANVISA);

- Portaria n°. 368, de 04 de setembro de 1997 (MAPA).

[

Veja aqui um artigo sobre “Legislação para a garantia da segurança dos alimentos”]

A implantação das Boas Práticas de Fabricação proporciona muitos benefícios às empresas. Anote alguns deles:

- Melhor qualidade do alimento produzido;

- Diminuição dos custos em função do menor desperdício;

- Ambiente adequado à manipulação de alimentos;

- Diminuição no número de reclamações de clientes;

- Hábitos higiênicos por parte dos colaboradores.

Mas para o atendimento às Boas Práticas e à legislação brasileira é importante prestar atenção em alguns pontos:

Edificações e instalações

Uma das primeiras preocupações para quem quer abrir um negócio na área de alimentos deve ser relacionada à infraestrutura. Será que é possível começar na cozinha de casa, utilizando as mesmas panelas e utensílios?

De fato, muitos estabelecimentos produtores de alimentos iniciam suas atividades a partir das habilidades culinárias do seu proprietário, mas sem nenhum conhecimento sobre os cuidados que devem ser adotados durante a manipulação dos alimentos.

Os problemas costumam começar já nas áreas físicas do negócio. Sem conhecimento, muitos estabelecimentos são construídos com materiais impróprios, áreas mal dimensionadas, sem drenagem adequada nos pisos, sem barreiras para prevenir o acesso de pragas, presença de banheiros nas áreas de produção, entre outros problemas.

Infelizmente, situações como essas são mais comuns do que se imagina. Problemas ou erros nas instalações são sempre os mais difíceis de serem resolvidos, pois é necessário investimento financeiro, além da interrupção da produção para a realização das reformas. Ainda há aqueles casos em que as instalações são alugadas e consequentemente não é possível realizar qualquer alteração na estrutura física.

Antes de você iniciar o seu negócio na área de alimentos, é muito importante adquirir as informações necessárias para construir o estabelecimento dentro dos padrões exigidos!

A cozinha de um estabelecimento produtor de alimentos deverá ser utilizada exclusivamente para produzir os alimentos que irá comercializar. Ou seja, você não pode fazer as suas refeições no mesmo local. As áreas de produção de alimentos deverão sempre ser separadas fisicamente de qualquer atividade onde não se manipule alimentos ou produtos que possam contaminá-los. E ainda: dentro do mesmo local, dependendo da atividade, as áreas terão que ser separadas por paredes ou outro meio eficaz. Por exemplo, o local que vai receber as matérias-primas deverá ser separado do local onde será produzido o alimento, assim como áreas utilizadas para limpeza e sanitização, para estoque de produtos, entre outras. Os espaços deverão ser suficientes para a execução de todas as atividades e todas as áreas deverão permitir uma limpeza adequada do local.

Os pisos devem ser de material resistente ao impacto, impermeáveis, laváveis e antiderrapantes, livres de frestas ou rachaduras, e devem facilitar a limpeza e a desinfecção. Os líquidos devem escorrer para os ralos impedindo o acúmulo nos pisos.

Os ralos devem ser sifonados (com sifão) e possuir grelhas que permitam seu fechamento.

As paredes devem ser revestidas de materiais impermeáveis e laváveis, e apresentar cores claras. Até uma altura apropriada para todas as operações deverão ser lisas, sem fendas ou frestas, e fáceis de limpar e desinfetar. Os ângulos entre as paredes e o piso e entre as paredes e o teto devem ser de fácil limpeza.

Os tetos ou forros devem ser construídos e/ou acabados de modo que se impeça o acúmulo de sujeira e se reduza ao mínimo a condensação e a formação de mofo. Devem, ainda, ser fáceis de limpar.

A iluminação natural e/ou artificial deverá possibilitar a realização das tarefas e permitir a visualização das características dos alimentos. As luminárias que estejam suspensas ou colocadas diretamente no teto e que se localizem sobre a área de manipulação de alimentos (em qualquer das fases e produção) devem possuir proteção contra quebras e quedas.

As instalações elétricas devem ser embutidas ou mantidas dentro de tubulações isolantes e presas em paredes e tetos.

As janelas e outras aberturas devem ser construídas de maneira que se evite o acúmulo de sujeira, e aquelas que se comunicam com o exterior devem possuir telas milimétricas. Estas devem ser de fácil limpeza, boa conservação e se possível removíveis.

A ventilação deve ser adequada de tal forma a evitar o calor excessivo, a condensação de vapor e o acúmulo de poeira. Além disso, deve permitir a renovação constante do ar. A direção da corrente de ar nunca deve fluir de uma área suja para uma área limpa.

As portas devem ser de superfície lisa, de material não-absorvente, ajustadas aos batentes e de fácil limpeza. E devem ser dotadas de molas para fechamento automático.

Higiene pessoal e banheiros

Você lembra que não é permitido utilizar a mesma cozinha onde se produz os alimentos do dia-a-dia para fabricar os produtos que serão comercializados? O mesmo é válido para os banheiros que serão utilizados pelos manipuladores de alimentos. Esses deverão ser de uso exclusivo, separados por sexo, bem localizados, sem comunicação direta ou indireta com as áreas de produção, bem iluminados, ventilados e devem ser mantidos em bom estado de conservação.

Abastecimento de água

A água utilizada na produção de alimentos deverá ser potável, abundante, com pressão adequada e com um sistema de distribuição protegido de qualquer tipo de contaminação.

A água que não entra em contato direto com os alimentos (como produção de vapor, sistema de refrigeração, combate a incêndios, etc.) não precisa ser potável. Mas será preciso tomar o cuidado de que as tubulações sejam completamente separadas, e de preferência identificadas por meio de cores.

O fornecimento de água pode ser pela rede pública ou de fonte privada, como poço artesiano. A fonte mais comum utilizada pelos estabelecimentos produtores de alimentos é a rede pública de abastecimento de água. A água proveniente da rede pública caracteriza-se por apresentar certo padrão de qualidade físico-químico e microbiológico, pois normalmente é tratada, além de ser submetida a avaliações laboratoriais periódicas. Mas isso não isenta a responsabilidade do estabelecimento em verificar a qualidade da água utilizada! Por isso, é necessário estabelecer uma freqüência para coleta e análise da mesma. Os laudos contendo os resultados devem ser arquivados!

Quando a empresa opta por utilizar a água proveniente de poços, rios, minas e outras fontes alternativas, esta só pode ser utilizada desde que não exista risco de contaminação (esgotos, fossas sépticas, etc.) e quando submetida a tratamento de desinfecção. A qualidade dessa água deve ser monitorada por meio de análises laboratoriais, visando determinar se a mesma está de acordo com os parâmetros estabelecidos pela legislação vigente. A freqüência de amostragem deve ser especificada por exigências locais ou nacionais.

Locais para limpeza e desinfecção de utensílios e equipamentos

Quando necessário, deve haver locais adequados para a limpeza e desinfecção dos utensílios e equipamentos utilizados na produção dos alimentos. Essas instalações devem ser construídas com materiais resistentes à corrosão, de fácil limpeza e devem possuir meios adequados para o fornecimento de água fria ou fria e quente, em quantidade suficiente (BRASIL, 1997).

Equipamentos e utensílios

Conhecidos todos os requisitos para que as estruturas e instalações estejam adequadas à produção de alimentos, o próximo passo é escolher os equipamentos e os utensílios que serão utilizados.

Na hora da compra é muito importante observar os seguintes critérios: os equipamentos e utensílios utilizados nas áreas de produção/manipulação que possam entrar em contato com os alimentos devem ser de materiais que não transmitam substâncias tóxicas, odores e sabores (BRASIL, 1997).

As superfícies devem ser lisas e isentas de fendas, amassados ou rugosidades que possam comprometer a higiene ou que sejam fontes de contaminação. Materiais de difícil higienização, como a madeira, devem ser evitados, a não ser que a tecnologia utilizada faça seu uso imprescindível e que seu controle demonstre que não se constitui uma fonte de contaminação (BRASIL, 1997).

O responsável pela compra de todos os equipamentos e utensílios deverá observar se a forma de construção dos mesmos permite o acesso a todas as partes do equipamento visando garantir a higiene e permitir uma fácil e completa limpeza e desinfecção (BRASIL, 1997).

Como o Diagnóstico Microbiológico Digital pode auxiliar?

O Diagnóstico Microbiológico Digital (DMD) é uma solução para auxílio do controle de qualidade que, através de informações precisas do microbioma, ajuda na tomada de decisão de forma assertiva. Quer saber como?

Com o DMD, utilizamos sequenciamento de DNA em larga escala para identificação, rastreamento e monitoramento de microrganismos, validação de matérias-primas e insumos, monitoramento da higienização das mãos e uniformes de colaboradores, análises microbiológicas em alimentos em produção e produtos finais.

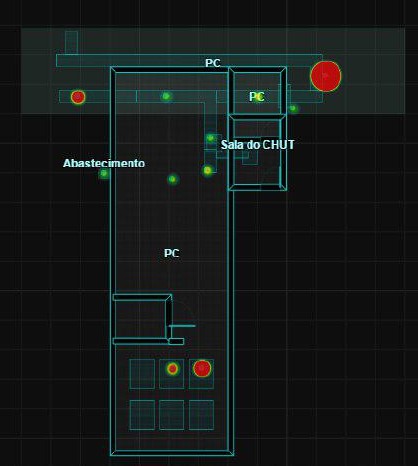

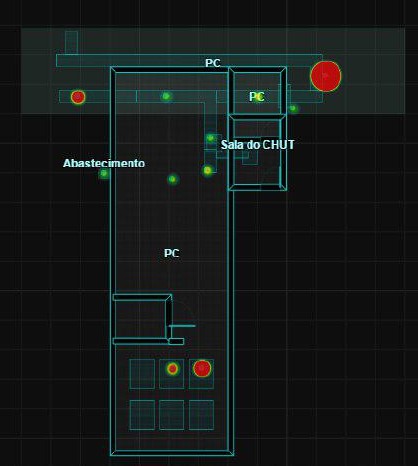

A partir do DMD, temos ferramentas de visualização de resultados de forma didática que fomenta ações educacionais direcionadas, através do Mapa de Risco, por exemplo.

Na imagem abaixo, mostramos os resultados de análises microbiológicas em forma de mapa de calor plotado em sobre a planta baixa de uma indústria alimentícia.

Quanto maior a concentração de microrganismos nos locais de coleta, maiores as manchas de calor. Com esse resultado quantitativo, os responsáveis pelo controle de qualidade podem direcionar as ações de melhorias nos processos ou ainda ações educacionais de higienização de mãos de colaboradores, por exemplo.

Ficou interessado na nossa solução?

Agende uma conversa com nossos especialistas e veja como podemos lhe ajudar!

Referências

Damian, A., et al. Alimentos seguros – Florianópolis : SENAI/SC, 2008. 112 p. : il. ; 30 cm. Material parte do projeto Iniciação Profissional de Detentos.

Damian, A. Alimentos – Manuseio, Microbiologia, Conservação e Controle de qualidade. I. II. SENAI. Departamento Regional de Santa Catarina. Florianópolis. CDU 663/664.

Sobre a autora

Andréa Damian é mestre em Ciência dos Alimentos, consultora de segurança alimentar e auditora de certificações ISO em indústrias de alimentos. Atualmente é Consultora na área de Food na Neoprospecta.